查看所有资源

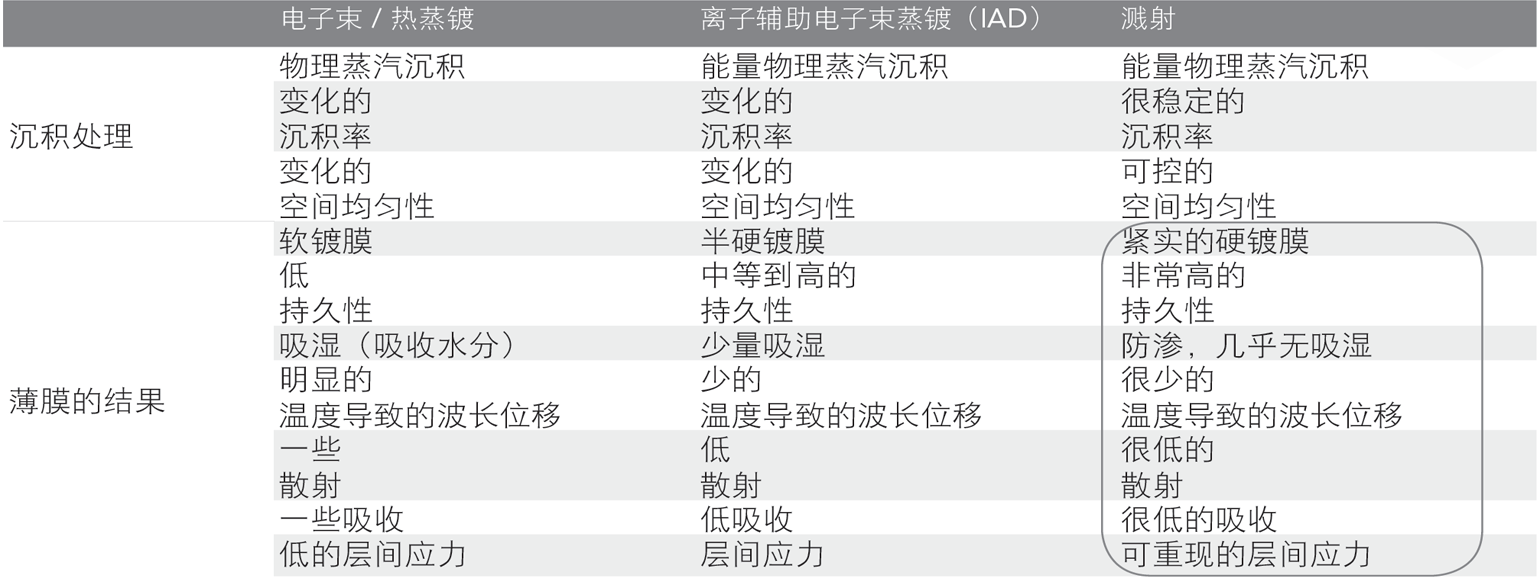

光学薄膜镀层可以通过多种方法沉积。传统上,生产好的反射镜和滤光片需要沉积多层镀层,常用的方法包括:热和电子束蒸发(thermal and electron-beam(e-beam)evaporation)和离子辅助电子束蒸发(ion-assisted e-beam evaporation 简称 IAD)。这些方法已经使用了几十年。在没有离子辅助的情况下蒸发的薄膜有几个显著的缺点,这些缺点很大程度上源于所得薄膜的多孔性。它们通常被称为“软”镀膜,因为它们不太牢靠,它们吸收水蒸气,导致波长移动,波长也随温度变化而移动,并且可以表现出明显的散射。在物理气相沉积过程中,离子枪对基底产生附加能量,因此 IAD 镀膜有时被称为“半硬镀膜”,因为它们的密度明显更高,从而显著地提高了牢靠性,降低吸湿性、温度变化和散射。对于所有蒸发膜工艺而言,沉积过程中蒸汽“羽流”(“plume”)的变化使高精度的控制速度和均匀性变得困难,因此难以批量制造具有多层精确厚度镀膜的复杂滤光片。

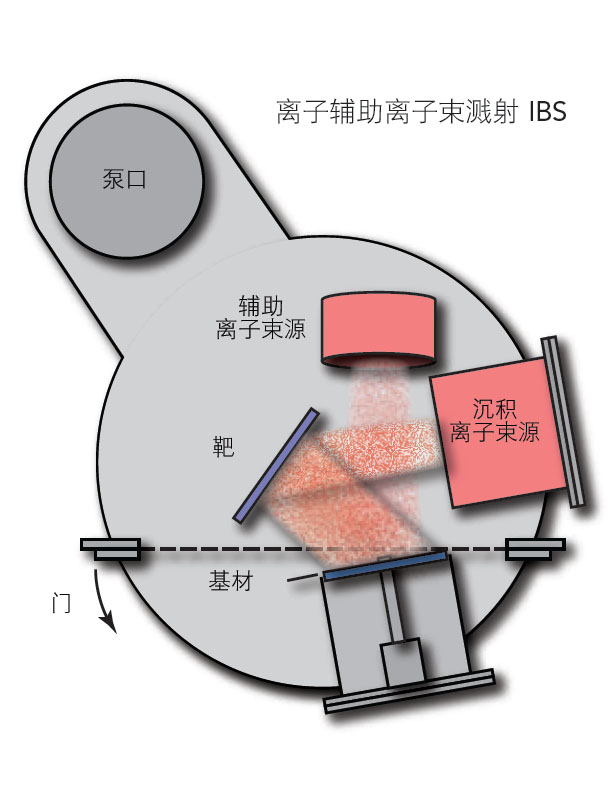

相比之下,Semrock公司生产的所有滤光片都采用了一种称为溅射的沉积工艺。该工艺起初开发用于磁盘驱动器,驱动器的磁头需要镀上精密铁氧体薄膜,后来此工艺应用在光学领域,制造用于环形激光陀螺仪应用的低损耗的反射镜。20世纪90年代末,它被用于蓬勃发展的光纤通信行业中,用于生产波长分开和复用的好的滤光片。溅射产生坚硬的难熔氧化膜,硬度与玻璃基板相同。该稳定的工艺可重复沉积数百个低损耗(高透过)、高光学级别的厚度精度、和牢靠的薄膜层。

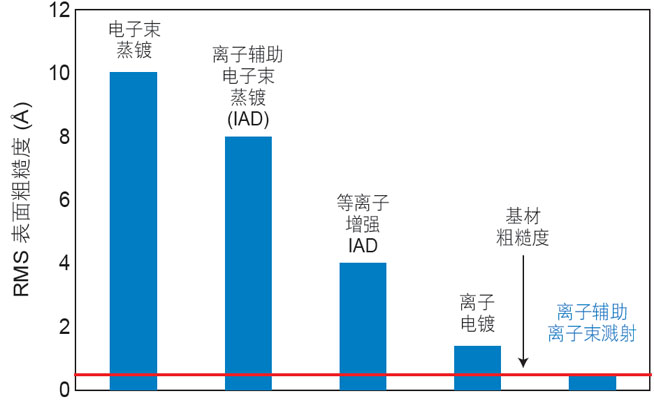

原子力显微镜是一种可以清楚地看出以下三种镀膜方式之间差异的方法。这三种镀膜方式为:软蒸发膜、用 IAD 制造的更坚固的薄膜、和高密度、低散射的溅射薄膜。原子力显微镜是研究薄膜表面形貌的重要手段。原子力显微镜显示了薄膜的表面特性,表明薄膜的填充密度。下图显示了三种主要沉积方法以及其他两种不太常见的改进工艺的研究结果[1]。薄膜被镀在基板(基材)上,基板的初始平整度低于0.5 Å 均方根 (RMS) 表面粗糙度。只有溅射才能产生具有足够填充密度的高度多层膜,从而产生与起始基板相当的表面粗糙度。其他镀膜方式都不同程度的使基材的平整度变得更差。

原子力显微镜是一种可以清楚地看出以下三种镀膜方式之间差异的方法。这三种镀膜方式为:软蒸发膜、用 IAD 制造的更坚固的薄膜、和高密度、低散射的溅射薄膜。原子力显微镜是研究薄膜表面形貌的重要手段。原子力显微镜显示了薄膜的表面特性,表明薄膜的填充密度。下图显示了三种主要沉积方法以及其他两种不太常见的改进工艺的研究结果[1]。薄膜被镀在基板(基材)上,基板的初始平整度低于0.5 Å 均方根 (RMS) 表面粗糙度。只有溅射才能产生具有足够填充密度的高度多层膜,从而产生与起始基板相当的表面粗糙度。其他镀膜方式都不同程度的使基材的平整度变得更差。

溅射工艺的一个明显局限性是光通量 - 高光通量的优良性能是以缓慢的沉积速度和有限的镀膜面积为代价的。对于磁盘驱动器头和电信滤光片的应用,尺寸只有一到几毫米,这种限制并不太严重。然而,它被认为是成本

的一个阻碍。尤其体现在大量生产更大体积的滤光片上。Semrock 突破了这一限制,将溅射技术转变为真正的大批量生产平台。可生产大尺寸(数英寸的)的非常多的层数的光学滤光片。

我们在不影响溅射的优良光学性能的情况下完成了这项工作,因为具有高的光学厚度精度的致密、低散射的薄膜层是由溅射制造完成的。Semrock 在工艺技术方面取得了突破性的进展,也提高了速度和均匀性,我们甚至在今天仍在不断地改进工艺。我们的沉积技术拥有专门的硬件、算法和软件,可构成实时的 Semrock“光学监控”系统,基于该系统的沉积技术能够重复沉积数百个甚至任意厚度的薄膜层,可生产制造出具有好的光谱特性的复杂滤光片。

[1] “光学形态学: 这个表面有多平?” C. Langhorn 和 A. Howe, Photonics Spectra (Laurin Publishing), 1998 六月